提升阀在RTO系统中的优化设计

背景

随着工业科技的迅速发展,大量的VOCs排放到环境中,蓄热式焚烧炉(RTO)由于其处理浓度范围广,净化效率高等特点,广泛应用于VOCs治理工艺中。其中提升阀是RTO系统中重要组成部件,决定了RTO设备能否高效率运行,如何增加提升阀在高温环境中的密封性是近年来一直在研究讨论的问题。

1.提升阀的工作原理

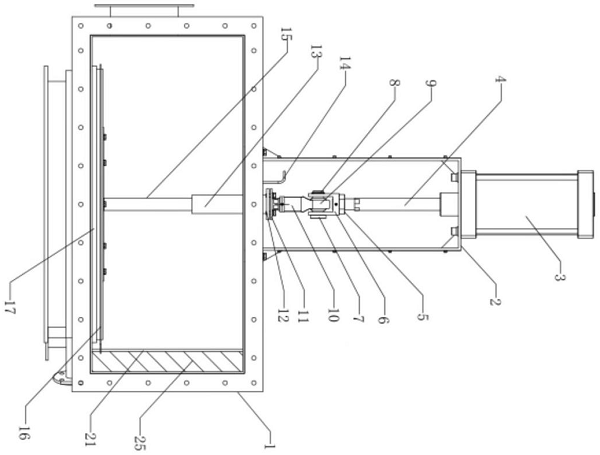

如图所示

提升阀主要由1阀体,4滑动阀杆,17阀板组成,其中阀板正下方为气体进出口。当废气需要进入RTO系统时,阀板垂直向上运动,提升至阀杆套管处即达到全开状态;当RTO系统时禁止废气流通时,阀板垂直向下回落至初始闭合状态。提升阀一般采用气缸作为动力元件,气源为洁净压缩空气。

2.提升阀的工作过程

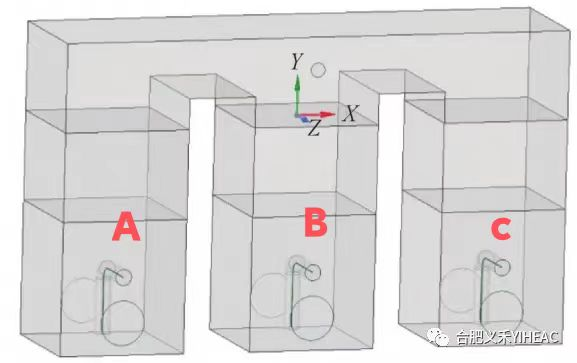

如图所示

以三塔式RTO为例,炉体包括燃烧室和3个蓄热室A,B,C。每个蓄热室都配备了进气提升阀,出气提升阀和吹扫阀。蓄热室有蓄热、放热和吹扫3种工作状态,正常运行时,以蓄热、放热、吹扫的顺序进行周期循环;同一周期,各个蓄热室工作状态均不同。

当RTO运行时,低温废气自下而上通过放热区A,吸收放热区A内贮存的热量,到达燃烧室时,被预热氧化到高温状态。然后上而下通过蓄热区B,不断吸收废气中的热量,当废气达到蓄热区B出口时,温度降低至略高于入口温度;吹扫室C通入少量的低温烟气或新鲜空气进行吹扫。

当放热区A内的热量消耗殆尽时,A蓄热体内的热量不足以将进气温度预热至自身燃烧温度,蓄热区B不断吸收高温烟气的热量,温度升高至炉膛允许高温度;由于放热室A内底部废气没有完全反应,需要将其反吹至燃烧室再次氧化,保证去除效率。因此,需要减少蓄热区B的热量,对放热区A进行吹扫,将高温的洁净烟气引至吹扫区C进行排放。

当原蓄热区B底部的出气提升阀关闭时,打开进气提升阀,原蓄热区B开始执行放热工作;原放热区A底部的进气提升阀关闭,打开吹扫阀,原放热区A开始执行吹扫工作;原吹扫区C底部的吹扫阀关闭,打开出气提升阀,原吹扫区C开始执行蓄热工作。RTO炉体底部的提升阀通过开启和关闭,改变各蓄热室内进气和出气方向。为了实现各个蓄热室的蓄热功能、放热功能和吹扫功能的连续切换和工作,形成了提升阀换向周期,蓄热效率可以达到93%以上。

3.提升阀泄漏原因分析

在RTO系统中,提升阀运行温度为0~300℃,过流介质常常伴有腐蚀性、聚合性等,要求提升阀本身耐高温、耐腐蚀性能良好。提升阀作为执行部件,每隔90—120s就要执行一次启闭动作,按照运行时间8000h计算,需要启闭次数约32万次。在高温环境下,提升阀因热应力作用会产生轻微变形。在长期的腐蚀环境下,阀体内表面不平整,在高频率的运行下阀体会磨损,阀体进出口的密封圈易产生疲劳损坏等从而导致过流介质泄漏。阀体机械密封性能有所下降,会加剧废气泄漏,由于提升阀换向的关系,进气提升阀与出气提升阀同时运动,导致气路短路,存在污染物泄露的风险。

4.提升阀换向周期优化

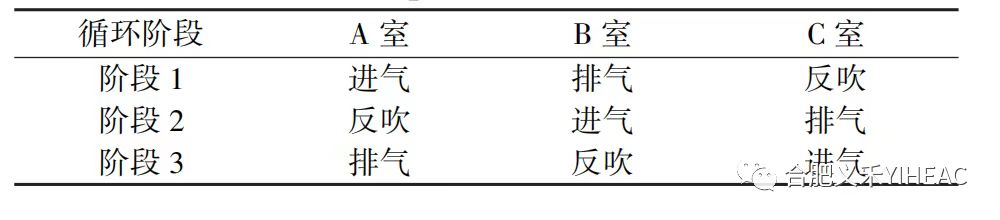

根据三塔式RTO的运转功能切换,传统的提升阀换向为3周期为一个循环。

在该循环下,RTO连续不间断地运转,相较于直燃式焚烧炉、催化氧化炉等极大地提高了热量利用率,减少了能源的消耗。然而,在提升阀周期切换时,尾气排放量会产生较大波动,排放污染物浓度是正常周期内的3倍多。

当蓄热体从出气阶段切换到进气阶段时,同一个蓄热室下方的进口提升阀与出口提升阀同时动作,由于蓄热室内压力较高,未经处理的废气易从进口阀门处直接压入压力较低的出口阀门,引起气体短路。由于提升阀的切换需要一定的动作时间,因此未经处理的污染物会在该段时间直接排放,虽然短路时间极短,但高温下气体流速高达15m/s,能迅速带走大量的污染物,甚至有可能造成废气排放超标。

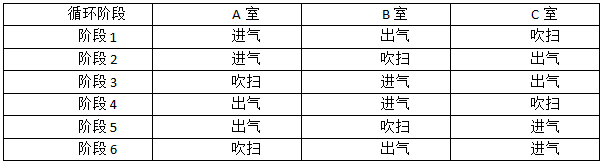

因此,改变提升阀的换向模式,将提升阀的换向动作改为6周期一个循环,在进气和出气的动作中间加入吹扫周期,避免了提升阀进气和出气的同时造成短路。采用高压反向吹扫,在进气阶段后,蓄热体底部依然存在一部分气体未进入燃烧室,通过吹扫可以将该部分气体吹至燃烧室进行燃烧,吹扫后的蓄热体洁净无残留污染物,高温废气排出时不会将未处理的污染物带出,极大地提升了RTO炉的净化效率。

5.提升阀的密封性改进

首先,由于提升阀长期在高温环境下运行,提升阀阀板密封圈在使用过程中,容易发生变形。其次,通过提升阀的废气,成分较为复杂,存在少量颗粒物及黏性物质,容易粘附阀板表面。使得阀板与密封圈处易产生微小间隙,增加阀门的漏气量。提升阀阀杆与套管之间存在滑动副,便于阀杆的升降动作,但若滑动副处的密封性减弱,阀内压力高于阀外压力,过流介质容易泄漏至壳体外;若废气中含有腐蚀性成分,泄漏的废气容易侵蚀电气驱动系统。

所以,阀板及阀杆处要有良好的密封性尤为重要。

改进措施:

1.如图1所示,气仓底部设提升阀排液口,便于提升阀内积液顺利排出;气仓顶部与阀板严格密合。

当阀板下沉至提升阀底部时,提升阀阀体内气体为正压,阀板与密封圈处存在一些微小缝隙,气体容易泄露至外部环境。而在该设计的气仓内通入压力0.3-0.5MPa的压缩空气,形成一个正压环形区域,该区域内只会存在压缩空气向提升阀内通入,而阀体内的流体无法泄露至外部环境的状态,从而提高了提升阀的密封性能。

2.在阀杆和套管处,采取类似的气密封措施。由于阀杆处的滑动副需要经常上下移动,不能完全密合。长时间、高频率地工作负荷导致配件磨损,阀内气体泄漏。因此,在套管内侧做了封闭式气仓的设计,向套管内区域同样通入压力0.3-0.5MPa的压缩空气,在套管内形成一小段正压区域,阻止提升阀内气体通过套管活动面泄漏,进一步提高了阀体的密封性能。

小结

1.优化提升阀的换向周期,在提升阀进气和出气周期间加入吹扫周期进行缓冲,可有效减少污染物泄漏。

2.在提升阀底部增加压缩空气气仓,在阀杆和套管之间通入压缩空气,形成气压密封区,极大程度地降低了气体泄漏率。

咨询电话:

咨询电话: