浅谈特征污染物对树脂吸脱附系统的影响以及解决措施

树脂(多孔吸附剂)被广泛应用于工业 VOCs 吸附过程中,然而,在实际应用过程中常面临着树脂使用性能下降,甚至“失活”的问题,导致废气处理效果难以达标,根据我司多年工程经验,这些问题往往是因为某些特征污染物影响了树脂的性能,为确保树脂系统高效稳定运行并延长树脂寿命,部分特征污染物需在进入树脂系统前进行预处理。

一、必须预处理的污染物及原因

1. 颗粒物

树脂的吸附能力与其多孔结构密切相关,当颗粒物(例如粉尘、烟尘)进入这些孔隙时,它们会物理性地堵塞通道,从而降低有效吸附表面积,这种现象会导致吸附容量减少30%至50%,进而需要更频繁地进行脱附操作或更换树脂;而且部分颗粒物(如Fe₂O₃、Al₂O₃)具有催化活性,可能引发VOCs聚合或氧化反应,生成焦油、树脂状物质,导致树脂表面结焦,失活。

2.高湿度废气

水分子(极性较强)与目标污染物(如VOCs)竞争树脂表面的吸附位点,尤其在亲水性树脂中更为显著,导致有效吸附容量下降。

3. 酸性气体(HCl、SO₂、NOx等)

当废气中含有酸性废气时,氢离子的存在可能会与树脂中的离子交换基团发生化学反应,导致树脂化学中毒,进而损害树脂性能;与此同时,酸性气体的存在同样会对处理设备造成腐蚀,这不仅影响设备的使用寿命,还会对整个处理系统的稳定性和安全性带来负面影响。

4.油雾

油雾颗粒(粒径介于0.1至10微米之间)进入树脂孔隙后,会发生固化或聚合反应,从而减少有效吸附面积。在脱附阶段,油雾残留物在高温作用下发生碳化并结焦,这会堵塞树脂的孔隙,进而导致树脂再生效率的降低。

5.高温气体

树脂的吸附能力随温度升高而降低(吸附为放热过程),高温废气会导致吸附平衡向解吸方向偏移,有效吸附容量减少。

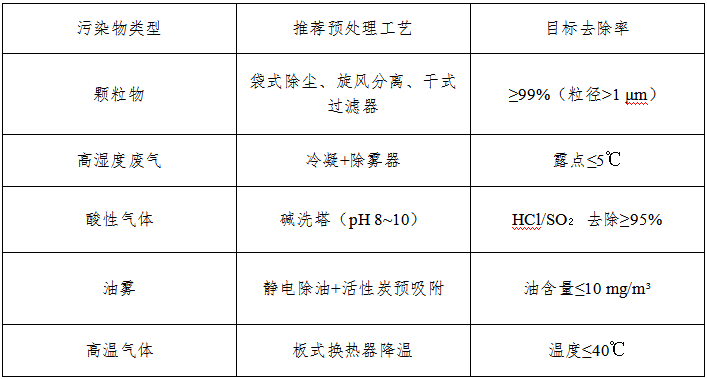

二、预处理方法简述

三、预处理系统设计要点

1.预处理工艺流程优化:

遵循"除尘→降温→除湿→碱洗中和"的处理流程,这些预处理工艺的选择不仅基于其高效的去除率,还需考虑其运行稳定性、维护成本及对后续处理工艺的影响。在设计时,应充分考虑除尘设备的布置、风量的匹配以及清灰系统的优化,以确保长期稳定运行并达到预期的去除效果。同时,对于高温、高湿或含有其他特殊污染物的废气,还需结合实际情况,采取针对性的预处理措施,如冷凝除湿、碱洗中和等,以全面保障树脂吸脱附系统的正常运行和废气处理效果。

2.多种处理方案综合设计:

针对废气浓度波动较大工况,设计多套预处理系统,在废气汇总入口设置VOCs浓度检测仪表,从而可以根据不同浓度废气工况,自动切换至适宜的处理系统。当废气浓度较低时,可选择较为简单的预处理流程,以降低能耗和运行成本;而当废气浓度较高时,则启用更为复杂且高效的预处理系统,以确保废气的有效去除。此外,多方案联锁设计还需考虑各系统之间的协调与配合,避免在切换过程中产生不必要的干扰和影响。通过合理的控制和联锁机制,实现废气处理的智能化和自动化,提高整体处理效率和稳定性。

综上,针对特征污染物,树脂吸脱附系统在运行时需对气体进行预处理,包括采用过滤装置去除颗粒物、中和反应处理酸性气体,并控制温湿度,同时需实时监控工艺参数、定期维护设备,以有效避免树脂污染或中毒,确保树脂系统处理效率与长期稳定运行。

咨询电话:

咨询电话: