吴忠浅谈ANSYS静力学仿真分析在RTO结构设计中的应用

摘要:利用ANSYS Workbench软件Static Structural 模块分析了蓄热式热力氧化炉蓄热室的载荷分布及受力分析,通过优化结构,达到了安全节材的目的。

蓄热式热力氧化装置(以下简称RTO)是目前主流的有机废气热力燃烧净化装置,它包含一种蓄热式换热器结构,在蓄热式换热器内部装载有蓄热材料,气体交替通过蓄热材料,并将热量暂时储存在蓄热材料中。一般的RTO装置通常至少需要两室蓄热室,蓄热室截面一般是方形,在其上部填充蓄热材料,蓄热材料由钢格栅支撑,钢格栅焊接在蓄热室侧壁横梁上或者钢格栅支撑上。废气中含有腐蚀性气体,蓄热体的钢格栅一般采用SS304不锈钢材料或2205双相不锈钢材料。本文利用ANSYS Workbench 软件Static Structural 模块对RTO蓄热室整体进行静力学稳态分析,根据载荷分布情况,在保证安全性的前提下对应力集中点进行结构优化,以节省材料,降低设备造价,提高设备性价比。

1、蓄热室结构有限元分析

1.1、建立三维模型

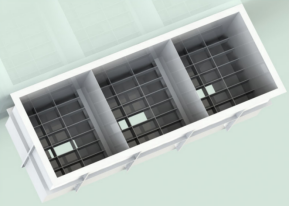

本文使用Solidworks 软件对蓄热室进行三维建模,后期转换ANSYS Workbenc可识别的.x_t格式进行加载。蓄热室外尺寸9570mm×2345mm×3000mm,壁厚6mm,三个蓄热室,三维模型如图1所示。

图1 蓄热室三维图

1.2、蓄热室的静态力学分析

进入ANSYS Workbench界面,加载Static Structural 模块对RTO蓄热室进行静态力学稳态分析。前处理阶段包括材料属性定义、建立模型、网格划分以及施加边界条件及载荷。

1.2.1 蓄热室的材料属性及划分网格

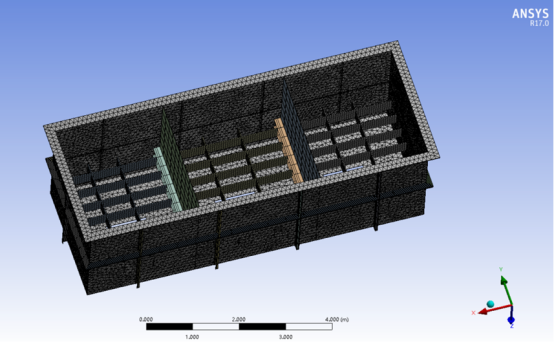

蓄热室箱体外壳、强筋及横梁使用Q235B碳钢材料,蓄热陶瓷格栅及支撑结构采用2205双相不锈钢材料。在Engineering Data新建这两种材料的属性。在Geometry加载蓄热室三维模型。进入Static Structural-Mechanical 模块进行网格划分。选择AutomaticMethod划分方法,指定合适的划分尺寸,对箱体外壳及填料支撑结构进行网格划分,如图2所示。

图2 蓄热室网格划分图

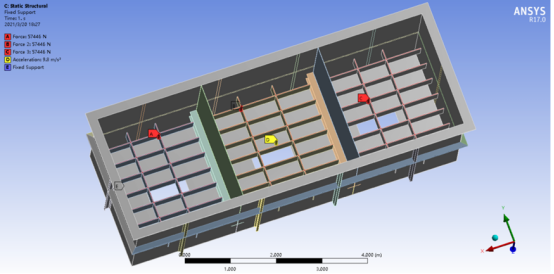

1.3 边界条件和载荷

根据实际工况在蓄热室内部每个填料支撑结构上表面都施加垂直向下的稳态载荷,此载荷模拟现实情况陶瓷的重量,每个腔室填充的陶瓷体积为2.1*1.8*1.4m,陶瓷的密度大约为1000kg/m3,同时考虑支撑结构的自重,故每个腔室施加载荷大小为57446N。对箱体底部施加固定约束,如图3所示。

图3 蓄热室载荷分布状态图

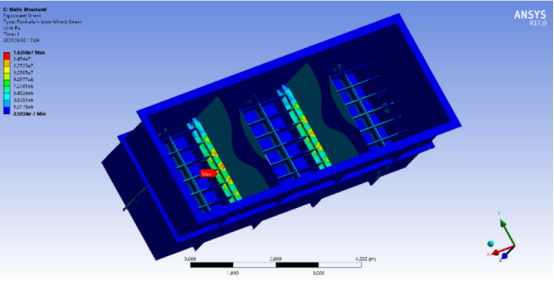

1.4结果分析

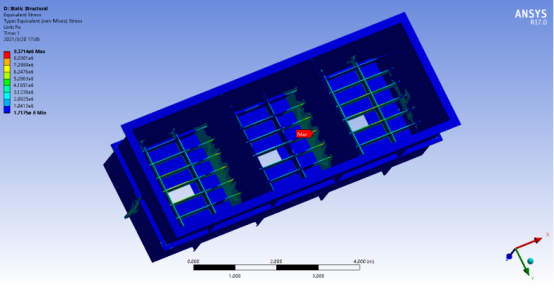

以主应力(Maximum Principal)为输出量,得到蓄热室结构的应力分布云图,如图4所示。

图4 蓄热室大主应力分布图

大主应力出现在H型钢支撑横梁中间下方,大小为17.5MPa,数值远小于2205双相不锈钢材料的屈服应力值400-550MPa,理论上设备结构处在安全范围内。但从节省材料的角度考虑,是否可将横梁取消,将格栅支撑结构焊接在隔板上,同时又不对结构安全造成影响,需要对新结构进行静态力学分析。

2、蓄热室结构优化

将格栅支撑结构直接焊接到腔室分隔板上,取消H型钢横梁,对蓄热室进行三维建模,如图5所示。

图5 无H型钢横梁结构的蓄热室

将模型加载到ANSYS Workbench 的Static Structural模块 中,对模型依次进行网格划分、加载和之前相同的载荷和约束,以大主应力(Maximum Principal)为输出量,得到优化后的蓄热室 结构应力分布云图,如图6所示。大主应力出现在格栅支撑 结构与室间隔板的焊接面上,大小为9.3MPa,考虑焊接结构强度应不小于母材抗拉强度的最小值,上述数值完全满足要求。

图6 优化后的蓄热室结构应力分布云图

3 结束语

RTO蓄热室作为RTO装置的关键部件,尤其蓄热陶瓷是蓄热室的核心所在,本次优化的目的是对原有设计进行应力分析,在保证结构的安全性和可靠性 的前提下尽可能地减少高价值材料的使用量。本文最终在满足设计要求的条件下减少2205不锈钢材料480kg。优化设计就是在满足使用的前提下尽可能地减少特材的使用,这也是机械设计的意义所在。

咨询电话:

咨询电话: