吴忠浅谈树脂吸脱附系统钢构的设计(上)

近年来,随着环保要求的日益严格,树脂吸脱附系统在废气处理领域的应用越来越广泛。作为该系统中的重要组成部分,钢结构设计不仅关系到系统的稳定性和安全性,还直接影响着设备的使用寿命和运行效率。本文将简要探讨树脂吸脱附系统中的钢结构设计要点,以期为相关工程提供参考。

在树脂吸脱附系统的相关构造中,运用钢结构来支撑树脂罐以保证工程设备的稳定可靠运行,通常采用钢板、型钢通过组合连接成为基本构件,再通过安装连接成为整体结构骨架。那么选取何种规格的型钢和组合方式能够在保证安全可靠的前提下更加节省材料及安装成本就是我们需要考虑的问题。

业主在做厂区建设时,给环保设备的空间通常比较紧凑,在此条件下,选取较大规格的型钢则会挤占罐体放置的空间,且采用大规格 H 钢相应的成本也会上升,为了实现既满足承重需求,又满足经济化的方案,同时兼顾占地限制,我们通过计算 H 钢的承重能力,在保证安全的情况下考虑最经济的方案。

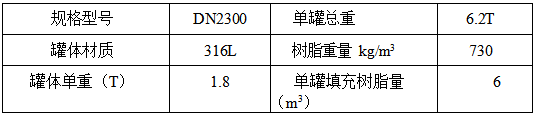

以 2000 风量的树脂吸附系统为例,参数如下:

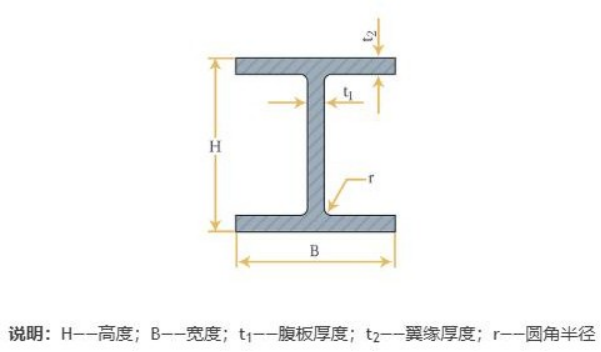

由此计算哪种规格的H 钢满足要求,我们通常的 H 钢的规格为HW150 或HW250, HW250 型钢(H 型钢,规格 250×250×9×14)

以下为简化计算:

1.基本参数

型号:HW250×250×9×14(国标 GB/T 11263-2017)

截面模量(Wx):约 920 cm³

惯性矩(Ix):约 11500 cm⁴

材料:Q235 钢,抗弯强度设计值 f=215 MPa

弹性模量(E):206×103 MPa206×103MPa

2.抗弯承载力计算

M=γx⋅ Wx⋅ f=1.05⋅ 920⋅ 103 mm3⋅ 215 MPa=207.57

均布荷载(q):

q=8M/L2=8⋅ 207.57÷32≈184.06 kN/m

集中荷载(P):

P=4M/L=4⋅ 207.57÷3≈276.76 kN

3. 挠度验算

允许挠度:δmax=L250=12 mm

4. 均布荷载下的允许 q 值:

q=384⋅ E⋅ I⋅ δ/5⋅ L4=384⋅ 206⋅ 103⋅ 11500⋅ 104⋅ 12÷5⋅ 30004≈269.45 kN/m

5. 结果分析

强度控制:约 184kN/m(均布)或 277kN(集中)挠度控制:约 269kN/m(均布)

实际设计中需考虑安全系数(通常取 1.4~1.5),因此允许工作荷载约为 130~140kN/m(均布)或 197~210kN(集中)。

结论

HW250 型钢在 3 米跨度下,允许均布荷载约 130kN/m,集中荷载约 200kN 由于树脂罐的安装是集中荷载型,1kN≈102kg 的物体在地球表面受的重量,则 200*102kg≈20T。HW250 的型钢可负载约 20T 的重量,而单罐树脂重量为 6.2T,满足要求。

运用相同的公式计算得出HW150 型钢在3 米跨度下,允许均布荷载约34-40kN/m,集中荷载约 55-59kN 由于树脂罐的安装是集中荷载型,因此 55kN*102kg≈5.6T,不满足要求。

由此可知,只有采用的钢结构为 250 号型钢可满足荷载要求。

材料选择

钢结构材料的选择直接影响其性能和使用寿命。常用的材料包括碳钢、不锈钢等。

连接方式

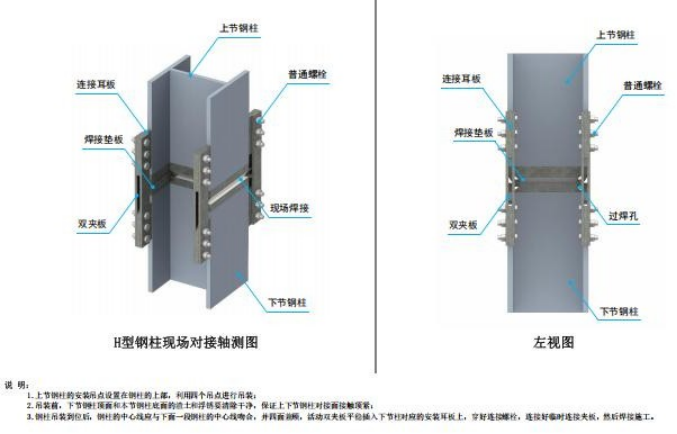

钢结构的连接方式直接影响其整体稳定性和抗震性能。常用的连接方式包括焊接和螺栓连接。焊接连接具有较高的强度和刚度,但施工难度较大;螺栓连接便于安装和拆卸,但需注意防松措施。

对于树脂系统中常用的 H 钢支撑的节点设计而言,为了便于运输和现场安装,采用螺栓连接几乎是必然的选择。通常为了保证强度的同时我们还需要在螺栓安装后进行焊接。

由于运输限高的原因,选取在工厂加工钢结构的方式,钢结构的整体高度远远超出限高范围,通常钢结构的高度可达到 6-7 米,我们就需要将钢结构上半部分与下半部分拆分设计,需要焊接横梁及增加支撑的部分尽量放置在上半部分,在工厂内完成焊接,减少不合格因素的同时缩短现场施工人员的工作时间,一般国内的运输车辆的限高大约为 3m,将上半部分完成焊接后,下半部分即可平放完成运输,并采用现场螺栓对接的方式安装,不再受限高要求的限制。

(图例为两组 H 钢对接安装形式,使用高强螺栓连接)

树脂吸脱附系统中的钢结构设计是一个复杂而重要的环节,涉及材料选择、荷载计算、连接方式、防腐设计、热膨胀考虑和抗震设计等多个方面。合理的设计不仅能够提高设备的稳定性和安全性,还能延长设备的使用寿命,降低维护成本。希望本文的探讨能够为相关工程提供有益的参考,助力环保事业的发展。

作者简介:

合肥义禾专注于环保设备设计与工程应用,拥有丰富的实践经验。如需了解更多关于树脂吸脱附系统及钢结构设计的内容,欢迎关注我们的公众号。

咨询电话:

咨询电话: