浅谈RTO在化工原料药行业中的超压处理

摘要:随着环保法规的日益严格,化工原料药行业对废气处理的需求越来越高。本文将介绍一种名为RTO(Regenerative Thermal Oxidizer,蓄热式热力氧化装置)的技术,以及它在化工原料药行业中的超压处理。

正文:

一、RTO技术简介

化工原料药行业在生产过程中会大量使用有机溶剂(如DMF、苯系物、有机胺、乙酸乙酯、二氯甲烷、丙酮、甲醇、乙醇、丁酮、二氯乙烷、醋酸、氯仿等),挥发形成了具有刺激性气味和恶臭的气体,并具有一定毒害性,长期排放必然恶化区域大气环境质量,并对附近居民的身体产生危害,因此,原料药行业VOCs污染已经成为亟待解决的重要问题。

为了保护环境,需要对这些废气进行处理。其中,RTO(Regenerative Thermal Oxidizer,蓄热式热力氧化装置)是一种常用的废气处理设备。其工作原理是把有机废气加热到760℃以上,使废气中的挥发性有机物(VOCs)氧化分解为二氧化碳和水。在氧化过程中产生的热量会被存储在特制的陶瓷蓄热体中,使得蓄热体温度升高,即“蓄热”过程。储存在陶瓷蓄热体内的热量随后被用于预热后续进入的有机废气,该过程为陶瓷蓄热体的“放热”过程,从而节省废气升温过程的燃料消耗。

RTO的氧化温度一般在800℃到850℃之间,可高达1100℃。与传统的催化燃烧、活性炭吸附等处理方法相比,RTO技术具有处理效率高、能耗低、无二次污染等优点。

二、压力的基本概念:

帕斯卡(Pa)是国际单位制中压强的基本单位,定义为1牛顿(N)每平方米(m²)的作用力。这个单位以法国数学家和物理学家布莱士·帕斯卡的名字命名,以纪念他对流体力学和气压研究的贡献。帕斯卡作为压力的计量单位,广泛应用于科学、工程、气象、医学等多个领域。

帕斯卡的定义简单而精准,即1帕斯卡等于1牛顿的力垂直作用在1平方米的面积上。这个定义不仅使得帕斯卡在理论物理学中具有重要地位,也使其在实际应用中非常方便。在科学研究和技术工作中,帕斯卡作为压力的计量单位,能够准确地描述和计算各种与压力相关的物理现象和工程技术参数。

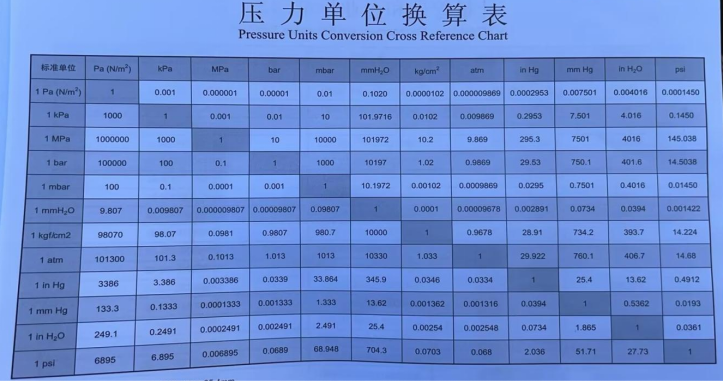

帕斯卡与其他单位的换算也非常重要,尤其在工程学和科学研究中。例如,1帕斯卡等于0.01毫巴(mbar)、0.00001巴(bar),以及1000毫帕(mPa)。这些换算关系在处理不同领域的问题时显得尤为重要,如气象学中常用毫巴或毫米汞柱(mmHg),而在一些工程领域可能更习惯使用巴或兆帕(MPa)。

此外,了解帕斯卡与其他压强单位的换算对于理解不同文化和地区的技术标准也非常重要。例如,1标准大气压(atm)大约等于101325帕斯卡。

三、RTO系统中的压力分类及问题与解决措施

在RTO(蓄热式热力氧化装置)系统中,压力和压差的分类及其管理是确保系统高效运行的关键因素。这些参数不仅影响系统内部的气流动态,还直接关系到能源消耗和处理效率。以下是对RTO系统中的压力和压差分类的详细描述:

1、入口压力:

定义:废气进入RTO系统时的压力。

重要性:入口压力影响系统的通风效果和气体流速,对整个系统的运行效率有直接影响。

问题描述:入口压力过高

解决方案:

① 优化进气管道设计

调整管径:通过增大进气管径,可以有效减小气体流速,从而降低压力损失.

减少弯头和变径:进气管路中的弯头和变径会增加气流阻力,尽量减少这些设计,有助于降低压力损失。

② 增设降压设施

安装减压阀:在入口处安装合适的减压阀,可以直接降低进入RTO的气压。

设置缓冲罐:在RTO前设置缓冲罐,不仅可以稳定气流,还能通过缓冲罐上的泄压阀来控制压力。

③ 优化废气输送系统

调整风机:选择适当功率的风机并采用变频控制,以适应不同的工况需求,避免不必要的高压力。

检测与反馈:实时监测进气压力并根据数据调整风机运行,保持恒定的入口压力。

④ 使用导流技术

增设导流板:在进气口或管道中增设导流板,帮助气体顺畅流动,减少因气流湍动引起的压力过高。

流体动力学优化:通过流体动力学模拟软件优化管道走向和结构设计,减少能量损失和压力下降。

⑤ 应用自动化控制系统

PID控制:采用比例-积分-微分(PID)控制逻辑,可调节进气阀门开度和风机转速,确保恒定的入口压力。

联锁保护:设置联锁保护系统,当入口压力超过设定值时自动打开泄放阀门,降低压力。

⑥ 改进预处理措施

冷凝回收:对于高温高浓度废气,先进行冷凝回收处理,减少进入RTO系统的气体负荷,进而降低所需压力。

吸收洗涤:利用填料塔或喷淋塔对废气进行预处理,去除部分污染物和颗粒物,减少后续RTO系统的阻力。

⑦ 优化操作策略

分时控制:根据生产实际需求,分时段控制RTO系统的进气量和处理量,避免短时间内压力过高。

期检查与维护:定期检查进气管道、风机、减压阀等关键设备,确保其正常运行,消除因设备故障导致的压力异常

2、出口压力:

定义:废气经过RTO系统处理后,从出口处的压力。

重要性:出口压力反映了系统内部阻力和外部排气条件的状态,对于评估系统的通风效果和排放情况至关重要。

问题描述:出口压力过高

解决方案:

① 改进RTO操作参数

优化燃烧参数:合理设置燃烧温度、停留时间和过量空气系数,确保燃烧充分且没有多余的氧气,有助于降低出口压力。

自动化控制系统:采用PID(比例-积分-微分)控制逻辑,可调节出口端的调节阀,实时监测并调整压力。

② 检查并维护关键部件

定期检查阀门:确保出口管道上的所有阀门正常工作,没有堵塞或磨损。

清理蓄热体:堵塞的蓄热体不仅影响热效率,还可能导致系统内部压力异常。定期清理蓄热体,保持畅通。

③其他解决方案可参考入口压力高时解决方法。

3、压力损失:

定义:废气在通过RTO系统管道和设备时所产生的压力降低。

计算公式:ΔP=(ρ×L×V^2)/(2×D×f),其中ΔP表示压力损失,ρ表示气体密度,L表示气体流经的长度,V表示气体流速,D表示管道直径,f表示阻力系数。

重要性:压力损失直接影响系统的能耗和处理效率。准确计算和优化压力损失有助于提高系统性能并降低运行成本。

4、压力波动:

定义:在RTO系统运行过程中,由于阀门切换或其他操作产生的压力变化。

影响:压力波动会影响系统的稳定性和废气处理效果。例如,阀门切换时,废气管道内的压力波动范围应尽量小,以保证系统的平稳运行和高效处理。

5、压力平衡:

定义:在多床式RTO系统中,各蓄热床之间保持的压力均衡状态。

作用:压力平衡有助于实现废气均匀分布和充分反应,从而提升系统的处理效率和热回收率。

6、系统总压降:

定义:废气从进入RTO系统到排出过程中的总压力降低。

设计要求:系统设计压降低于3000Pa。

重要性:系统总压降是衡量RTO系统设计合理性和运行效率的重要指标,影响到能耗和处理效果。

7、蓄热室压降:

定义:废气通过蓄热室时发生的压力降低。

问题: RTO蓄热室压差过高是一个常见问题,这不仅会影响系统效率,还可能导致设备损坏和安全隐患。

影响因素:蓄热室的结构、填充材料和废气流速等都会影响压降。

解决措施:优化蓄热体配置和排列

① 调整蓄热体分布:合理调整蓄热室内的蓄热体填充布局,确保废气和净化气流动通畅。

② 更换高效蓄热材料:使用高性能、低阻力的陶瓷蓄热材料,减少气流通过时的压降。

③改进RTO进出口提升阀门切换周期:根据实际运行情况,精准把握进排气阀门的周期时间,平衡各蓄热室之间的气流和压差。

④增强系统清洁和维护

定期清理蓄热体:制定定期清理计划,防止蓄热体因长时间使用而堵塞或污染,导致压差升高。

检查并清理管道:定期检查进排气管道内部,清除可能积累的杂质和污垢,保持管道畅通。

8、燃烧室压差:

定义:燃烧室进出口处的气体压力差。

重要性:燃烧室压差直接影响燃烧效率和废气在燃烧室内的停留时间,进而影响VOCs的分解效果。燃烧室的压差是影响系统性能和安全的关键参数。压差过大或过小都可能导致燃烧不完全、能耗增加甚至设备损坏。为了有效解决这一问题,可以采取以下措施:

一、针对压差过大的情况:

1.化燃烧室设计:

检查并优化燃烧室的结构设计,减少不必要的弯曲和缩径,降低气流阻力。

扩大燃烧室的出口或入口,提高气体流动的通畅性,从而减少压力损失。

2.调整蓄热体布局:

重新布置蓄热体,确保其排列合理、松散,便于气体顺畅流动,降低压差。采用高效、低阻的蓄热材料,解决压差问题。

3.优化风机和风量控制:

调整风机速度,匹配适当的风量,避免因风量过大导致压差过高。

应用变频器控制风机,根据实际需要自动调节风量。

4.安装变径管和导流板:

在燃烧室进出口安装变径管,平滑过渡,减少局部阻力。

安装导流板,使气流分布更均匀,减少涡流和回流区,降低压差。

5.增强系统监控和维护:

定期检查燃烧室及蓄热体的堵塞情况,清除沉积物。

使用高精度的压差传感器,实时监测压差变化,及时调整操作参数。

二、针对压差过小的情况

1.调整燃烧室流通面积:

适当缩小燃烧室的流通面积,增加气体流速,从而提高压差。

在保证安全和效率的前提下,优化燃烧室的形状和尺寸。

2.更换蓄热体材料:

选择具有更高阻力系数的蓄热材料,以增加气体通过时的阻力,提高压差。

考虑使用特殊结构的蓄热体,如蜂窝状或波浪形,以提升压差而不牺牲热效率。

3.优化气体分配系统:

调整气体进入燃烧室的分配系统,确保气体均匀进入,避免气流短路导致的压差过低。

使用气体分配装置或喷射器,提高气体的初始动能,增加燃烧室内部的扰动,从而提高压差。

4.减少泄漏和旁路:

检查燃烧系统的所有连接和密封,确保没有泄漏或旁路现象。对存在的泄漏点进行修理,确保所有气体都通过燃烧室,避免压差降低。

5.增设节流元件:

在燃烧室的入口或出口安装节流阀或节流孔板,通过增加局部阻力来提高压差。通过实验确定节流元件的具体规格和位置,以达到理想的压差值。

6.强化系统维护和培训:

定期进行系统的维护和检查,确保每个部件都处于良好状态。

对操作人员进行培训,提高他们对系统运行的理解,避免操作不当导致压差过低。

7.压差波动:

定义:系统运行过程中由于阀门动作等原因引起的动态压差变化。

控制措施:通过控制阀门切换时间和顺序,可以减小压差波动,保证系统的稳定运行。

此外,在RTO系统中,风机的控制与管道风压平衡对于确保系统的安全、高效运行至关重要。风机的正确控制能够维持系统内气流的稳定、防止废气泄漏和回火等危险情况的发生,而风压平衡则能够避免废气在管道中滞留、确保废气在微负压状态下安全传输。

具体分析如下:

1.风机的控制:

变频控制:为了适应废气排放气量的波动,风机应采用变频控制,以自动调节运行速度,保持管道内压力的稳定。

压力检测点:在风机前端设置压力检测点,实时监测并调整风机运行,以维持系统的微负压状态,防止泄漏和串气。

联锁控制:风机应与整个RTO系统联锁控制,一旦检测到异常情况,如废气浓度过高或温度异常,风机应能自动调整或停机。

2.管道风压平衡:

微负压设计:废气输送管道应设计为微负压状态,以防止废气泄漏和相互串气的风险。风压平衡计算:使用专业的计算软件进行风压平衡计算,确保各节点位置负压符合设计要求。

压力检测与监控:在关键节点设置压力检测点,实时监控废气输送管道与车间支管节点位置的压力,确保微负压状态的维持。

此外,考虑到RTO系统的复杂性和安全重要性,还需要关注以下其他方面:

安全风险评估:对整个RTO系统进行全面的安全风险评估,确保所有潜在的风险都得到妥善管理。

阻火器与泄爆装置:在废气输送管道的关键位置设置阻火器和泄爆口,以防止火焰和爆炸波及生产车间或其他设施。

防静电设计:废气输送管道应采用金属材质并做好静电接地,以防静电积聚引发爆炸。

烟囱防腐:考虑到废气可能对烟囱造成的腐蚀,应选择合适的防腐材料和涂层,延长烟囱的使用寿命。

RTO系统中风机的控制与管道风压平衡是确保系统安全运行的关键因素。通过变频控制、压力检测点的设置以及联锁控制等方式,可以实现风机的调节和废气输送管道的微负压状态,从而有效避免安全风险,提高系统的运行效率。同时,还应结合安全风险评估、阻火器与泄爆装置的设置、防静电设计以及烟囱防腐等措施,全面提升RTO系统的安全性和可靠性。

总之,通过对RTO系统中压力和压差的分类及其详细描述,可以看出这些参数在系统设计和运行中的重要性。合理控制和优化这些压力参数,不仅可以提高RTO系统的处理效率和热回收率,还能显著降低能耗和运行成本。因此,在设计和调试RTO系统时,应特别注意这些压力和压差的测量和调整。

咨询电话:

咨询电话: