浅谈废气治理中如何科学选择吸附剂(树脂)

一、树脂吸附剂的核心特性与分类

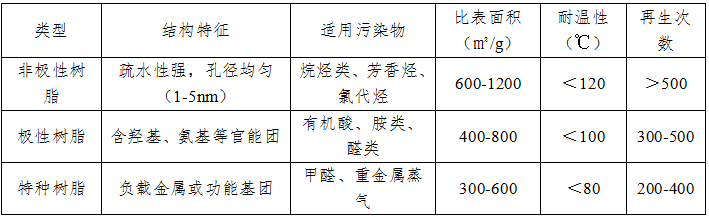

树脂吸附剂是一种通过物理作用(范德华力)选择性吸附废气中有机污染物的多孔材料,其性能优势体现在高选择性、耐酸碱性和长使用寿命。根据化学结构、功能基团及孔径分布,树脂可分为以下三类。(见表1)

表1树脂吸附剂的分类及性能对比

核心性能优势:

1.高选择性吸附:通过功能基团定制,可靶向吸附特定污染物。例如,含氨基的极性树脂对乙酸吸附容量达350mg/g,较活性炭提升50%。

2.抗湿性突出:在湿度>80%的工况下,吸附效率仍能保持90%以上,显著优于活性炭(湿度>60%时效率下降30%)。

3.长寿命与低损耗:理论可再生次数>500次,我司实际工程经验树脂前五年不需要额外补充,五年后树脂每年补充量为5%。

二、废气组分与树脂选型的匹配策略

1.污染物性质匹配

非极性VOCs(如甲苯、氯苯):选用非极性树脂(如聚苯乙烯-二乙烯基苯树脂),其对甲苯的吸附容量达380mg/g,吸附效率>99%。

极性VOCs(如乙酸、丙酮):选择极性树脂(如聚丙烯酸树脂),对乙酸的吸附效率可达95%。

特殊污染物(如甲醛、汞蒸气):需采用改性树脂(如负载巯基的树脂),甲醛吸附容量达200mg/g。

2.浓度与风量适应性

高浓度废气(>5000mg/m³):树脂吸附容量随浓度升高而增加,但需结合冷凝预处理(如将废气浓度降至<3000mg/m³)以避免过载。例如,我司方案设计的某制药厂处理二氯甲烷废气(200000mg/m³),通过压缩冷凝+树脂吸附,处理效率>99.9%。

大风量场景(>20000Nm³/h):采用多罐并联设计,通过PLC控制系统自动切换吸附-脱附周期。

三、树脂吸附系统的关键设计参数与处理流程

1.吸附罐设计优化

空塔气速:我司设计吸附罐串联运行控制在0.26m/s以下,并联运行控制在0.15m/s以下。过高会导致压降激增(>500Pa/m),过低则降低传质效率。

停留时间:我司设计树脂吸附罐串联单罐停留时间为2-2.5s,树脂吸附罐并联停留时间为4-5s。停留时间过短则会导致传质效率低,吸附不达标。

2.脱附与再生流程

蒸汽脱附:采用100-120℃饱和蒸汽,脱附率>95%,树脂再生蒸汽消耗量为:蒸汽∶VOCs(质量比)=2∶1;活性炭再生蒸汽消耗量约为:蒸汽∶VOCs(质量比)=5∶1。

冷凝回收:脱附气经两级冷凝(0-5℃)后,初步溶剂回收率>70%。

系统流程示意:废气→预处理(除尘、除湿)→树脂吸附罐→蒸汽脱附→冷凝回收→净化排放

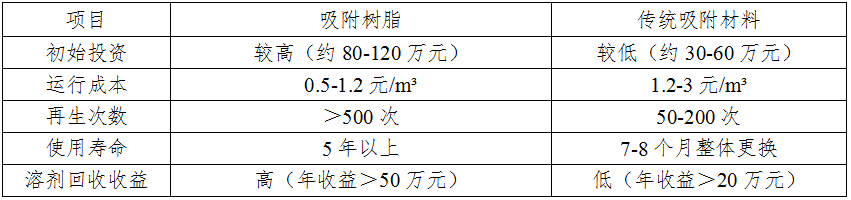

四、经济性与全生命周期成本分析

表2树脂与活性炭吸附系统的经济性对比

成本平衡点分析

初始成本回收期:树脂系统因溶剂回收收益,可在2-3年内抵消投资差额。

全生命周期公式:

C总=C设备/T+C能耗+C维护-R回收

树脂系统因低维护、高回收率,长期成本显著低于活性炭。

五、工程应用案例与优化方向

1.案例:二氯甲烷废气高效回收

我司设计某制药工厂处理二氯甲烷废气方案(浓度200000mg/m³,风量500Nm³/h):

工艺配置:压缩冷凝+非极性树脂吸附+蒸汽脱附+冷凝回收。

运行效果:处理效率>99.9%,年回收二氯甲烷960吨,收益240万元,运行成本降低40%。

2.技术优化方向

复合树脂开发:通过共聚改性提升对混合VOCs的吸附容量(如苯系物+酯类)。智能化控制:基于废气浓度动态调节吸附周期,节能15%-20%。

低碳再生技术:采用低压蒸汽脱附,能耗降低30%。

六、结论

树脂吸附剂的科学选择需遵循以下原则:

1.精准匹配:根据废气组分极性、分子量选择树脂类型;

2.系统适配:结合风量优化吸附塔设计与并联方案;

3.经济性平衡:综合初始投资与回收收益,优先选择长寿命、高再生率方案;

4.安全合规:避免选择与废气成分发生聚合或腐蚀的树脂类型。

未来,随着功能化树脂改性与智能控制技术的结合,树脂吸附系统将进一步提升在高湿度、复杂组分废气治理中的竞争力,推动工业废气处理向高效化与资源化转型。

咨询电话:

咨询电话: